Banco de pruebas estático STS-5000 para motores cohete

Sitio web de cohetería experimental de Richard Nakka

Banco de pruebas estático STS-5000 para motores cohete

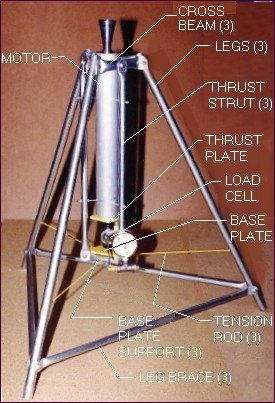

IntroducciónEsta página web presenta detalles sobre la construcción del banco de pruebas estático STS-5000 . Este es un aparato que diseñé para el disparo de prueba estática de motores de cohetes. Este banco de pruebas fue diseñado para ser versátil y capaz de manejar motores que producen hasta 5000 Newtons (1100 lbs.) De empuje, de modo que se pueden probar motores de hasta tamaños de clase "M". Este banco de pruebas fue diseñado para ser relativamente simple de construir, utilizando EMT (tubería metálica eléctrica) como componentes estructurales principales. El diseño "atornillado" permite una construcción simple, un desmontaje rápido para el transporte y almacenamiento, así como un fácil reemplazo de las piezas que se dañan cuando ocurre el inevitable CATO .El banco de pruebas estático STS-5000, como se muestra en la Figura 1, se construyó originalmente para probar el motor Kappa Rocket en 2001. En los casi 20 años desde entonces, el banco de pruebas estático STS-5000 se ha utilizado innumerables veces para pruebas estáticas casi todos mis motores nuevos. El diseño básico se ha mantenido prácticamente sin cambios. El único cambio significativo con respecto al diseño original del banco de pruebas es el reemplazo de las varillas de tensión con un diseño de tensor de cadena ajustable, implementado para una configuración más conveniente y oportuna en el campo. Como característica pragmática, el banco de pruebas estático STS-5000 mantiene el motor en posición vertical, disparando hacia arriba, de modo que la fuerza de empuje reaccione con el suelo sobre el que se asienta el soporte. Esto elimina las complejidades asociadas con los bancos de prueba de disparo horizontal, como la gran masa (u otros medios) necesarios para el anclaje. Además, no existen ventajas significativas para las pruebas horizontales de motores. El peso del motor (que descansa sobre la celda de carga) simplemente se puede restar del empuje medido. De hecho, el SRM más grande jamás construido, el Space Booster AJ-260X (SL-2) de 260 pulgadas de diámetro, se disparó verticalmente de esta manera. Originalmente, el banco de pruebas estático STS-5000 estaba equipado con una celda de carga hidráulica para medir el empuje del motor . Como el precio y la disponibilidad de las celdas de carga electrónicas y los sistemas de adquisición de datos han cambiado para mejor en los últimos años, ahora utilizo una celda de carga con galgas extensométricas. Además de una celda de carga para medir el empuje, normalmente incorporo un transductor de presión electrónico para medir la presión de la cámara. Los detalles sobre la medición de la presión de la cámara se pueden encontrar en mi página web Medición de la presión de la cámara y Determinación de C-Star y Coeficiente de empuje .  Figura 1 - Banco de prueba estático STS-5000 original con motor cohete Kappa-DX, que ilustra los componentes principales ConceptoLa forma estructural básica del banco de pruebas es la de un trípode. Una ventaja significativa de tener tres patas de apoyo es que el soporte se autonivela en cualquier superficie, con una distribución de carga igual en cada pata. El motor del cohete está montado verticalmente, con la boquilla hacia arriba, de modo que la fuerza de empuje se ejerce contra la placa de empuje . Esta placa se asienta sobre la celda de carga, que se apoya contra la placa base . La placa base está soportada por una disposición triangular de tres soportes de placa base que están unidos en los extremos a los tres puntales de empuje verticales . Estos puntales transmiten la carga de empuje a las tres vigas transversales . La carga de tensión en los puntales se transmite a las tres patas de apoyo.. La carga de compresión resultante en las piernas luego reacciona en la superficie del suelo. Se colocan almohadillas de madera debajo del pie de cada pata para distribuir la carga de apoyo del suelo.Los tres apoyos de la pierna evitar el colapso hacia el exterior de las piernas. Las barras de tensión sirven para estabilizar la estructura contra posibles cargas laterales que puedan desarrollarse durante el encendido del motor. Las varillas de tensión han sido reemplazadas recientemente por una disposición de tensor de cadena para facilitar la instalación en el campo. Método de construcciónEMT se utiliza para fabricar los componentes estructurales básicos. Para hacer los puntales, la tubería se corta a la longitud deseada mediante el uso de un cortador de tubos estándar, como se muestra en la Figura 2a. Luego se usa un tornillo de banco para formar los extremos de las orejetas simplemente apretando el extremo del tubo hasta que quede plano, como se ilustra en la Figura 2b. Luego se perfora un orificio de 1/4 "a través de la orejeta. Los extremos de las orejetas de las abrazaderas de las patas, las vigas transversales y los soportes de la placa base se doblan en ángulo, como se muestra en la Figura 3. Las esquinas de las orejetas se pueden recortar para eliminar el peligro potencial de una esquina afilada La Figura 4 ilustra los puntales y la Tabla 1 proporciona las dimensiones de los puntales.  Figura 2a y 2b - Cortar el EMT a la medida, luego apretar los extremos con el uso de un tornillo de banco.  Figura 3 - Detalle del extremo de la orejeta  Figura 4 : puntales (tenga en cuenta que el puntal de empuje tiene orejetas terminales que están en ángulo recto entre sí.  Tabla 1 - Dimensiones de corte de tubo y agujero a agujero Las tres varillas de tensión están hechas de varilla de acero de 1/8 "de diámetro, con un" gancho "formado en un extremo y el otro extremo roscado para aceptar una tuerca # 5-32, como se muestra en la Figura 5. El extremo en forma de gancho está instalado en un orificio ciego en la pata, y el extremo roscado encajado a través de orificios perforados a través de los soportes de la placa base. La tuerca se aprieta de manera que la varilla esté bajo tensión moderada. Como alternativa a las varillas de tensión, una disposición de cadena-tensor como se muestra en la Figura 6. Al girar el vástago del tensor , se ajusta la tensión en la cadena, lo que permite una instalación más sencilla y rápida.  Figura 5 - Varilla de tensión Figura 6 - Disposición cadena-tensor como alternativa a las barras de tensión Los diversos componentes se sujetan con pernos de 1/4 "como se especifica en la Tabla 2. Los tornillos para metales (# 10) se utilizan como sujetadores no estructurales para montar el motor del cohete, la placa base y los soportes de fijación de la celda de carga. Tapones en forma de hongo de madera dura, perforado parcialmente para aceptar los sujetadores de montaje del motor # 10, actúan como guías del motor . Dos tuercas, una a cada lado del puntal de empuje, se ajustan de manera que estas guías toquen ligeramente contra el motor. Esto permite el ligero desplazamiento hacia abajo de el motor mientras se enciende. Esta disposición se ilustra en la Figura 7.  Tabla 2 - Sujetadores estructurales  Figura 7 - Detalle del montaje del motor La placa base está hecha de una pieza de acero de 1/4 "(6 mm) o una placa de aleación de aluminio. Primero se corta una pieza triangular de 4,75 pulgadas (120 mm) a lo largo de cada lado y luego se cortan las esquinas como se muestra en la Figura 7. A continuación, se puede perforar un orificio, según sea necesario, para el montaje de la celda de carga.  Figura 7 - Detalle de la placa base Detalles de construcciónHaga clic en la miniatura para ampliar la imagen.

DiversoHaga clic en la miniatura para ampliar la imagen.

|

Comentarios

Publicar un comentario